Rezervor tampon N₂: Stocare eficientă a azotului pentru aplicații industriale

Avantajul produsului

Rezervoarele de compensare a azotului sunt o componentă critică în orice sistem de azot. Acest rezervor este responsabil pentru menținerea presiunii și debitului adecvate de azot în întregul sistem, asigurând performanța optimă a acestuia. Înțelegerea caracteristicilor unui rezervor de compensare a azotului este esențială pentru a asigura eficiența și eficacitatea acestuia.

Una dintre principalele caracteristici ale unui rezervor de compensare a azotului este dimensiunea sa. Dimensiunea rezervorului ar trebui să fie suficientă pentru a stoca cantitatea corespunzătoare de azot, pentru a satisface nevoile sistemului. Dimensiunea rezervorului depinde de factori precum debitul necesar și durata de funcționare. Un rezervor de compensare a azotului prea mic poate duce la reumpleri frecvente, ceea ce duce la timpi de nefuncționare și la o productivitate redusă. Pe de altă parte, un rezervor supradimensionat poate să nu fie rentabil, deoarece consumă prea mult spațiu și resurse.

O altă caracteristică importantă a unui rezervor de compensare a azotului este presiunea sa nominală. Rezervoarele ar trebui să fie proiectate pentru a rezista la presiunea azotului stocat și distribuit. Această presiune asigură siguranța rezervorului și previne orice scurgeri sau defecțiuni potențiale. Este esențial să consultați un expert sau producător pentru a vă asigura că presiunea nominală a rezervorului îndeplinește cerințele specifice ale sistemului dumneavoastră de azot.

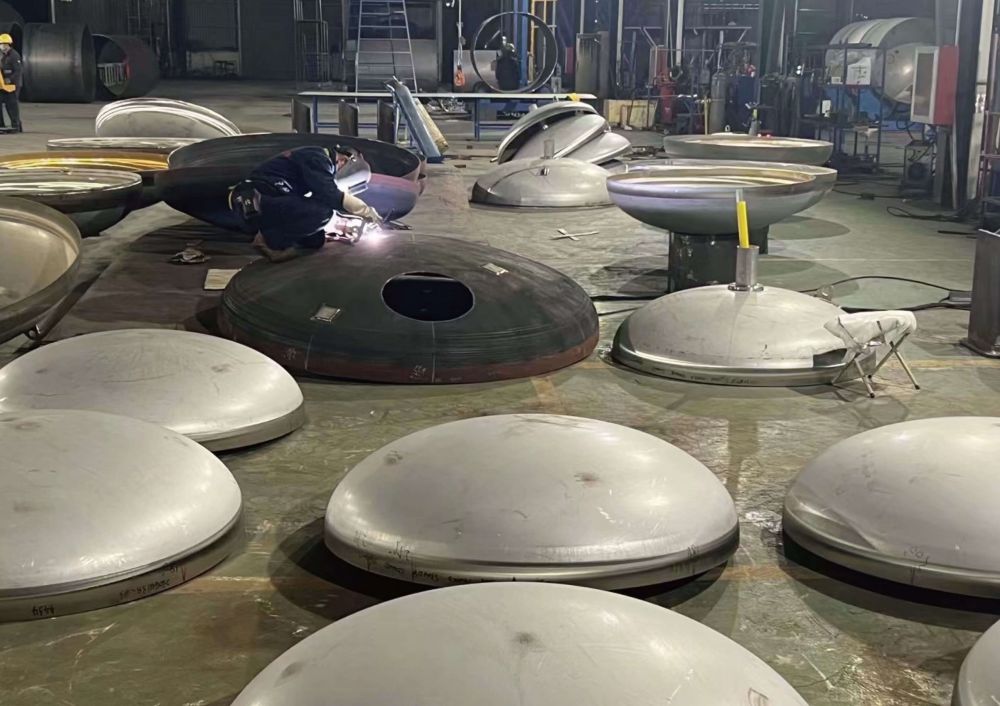

Materialele utilizate pentru construirea rezervorului de compensare a azotului sunt, de asemenea, o caracteristică importantă de luat în considerare. Rezervoarele de stocare ar trebui să fie construite din materiale rezistente la coroziune pentru a preveni posibile reacții chimice sau deteriorarea în urma contactului cu azotul. Materiale precum oțelul inoxidabil sau oțelul carbon cu acoperiri adecvate sunt adesea utilizate datorită durabilității și rezistenței lor la coroziune. Materialele selectate ar trebui să fie compatibile cu azotul pentru a asigura longevitatea și performanța rezervorului.

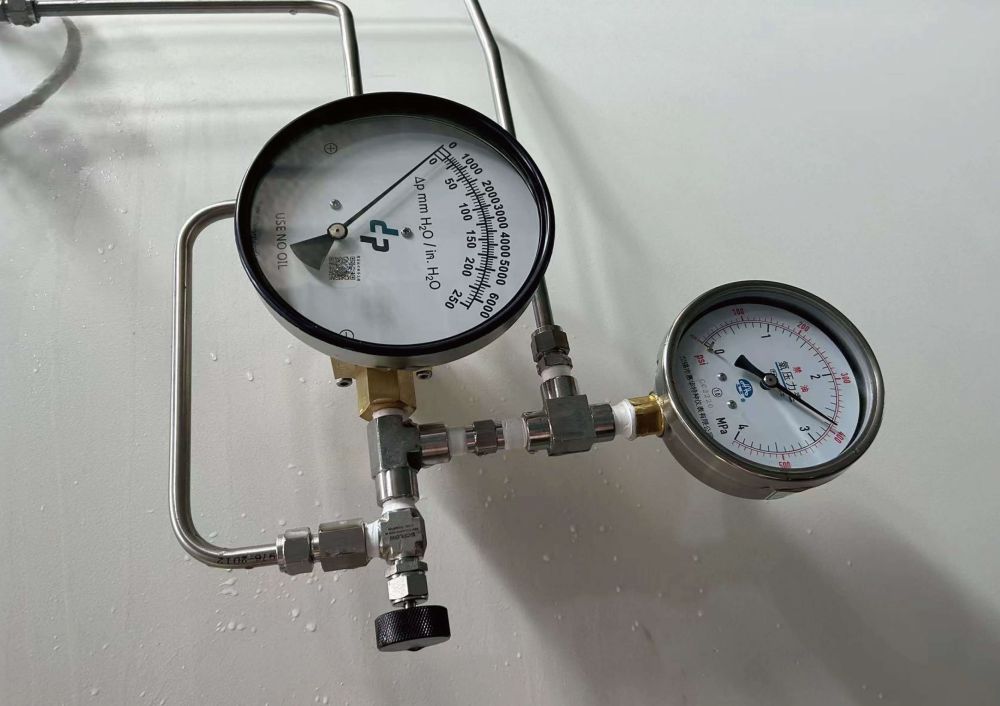

Proiectarea rezervorului tampon de N₂ joacă, de asemenea, un rol crucial în caracteristicile sale. Rezervoarele bine proiectate ar trebui să includă caracteristici care să permită o funcționare și o întreținere eficiente. De exemplu, rezervoarele de stocare ar trebui să aibă valve, manometre și dispozitive de siguranță adecvate pentru a asigura o monitorizare și un control ușor. De asemenea, luați în considerare dacă rezervorul este ușor de inspectat și întreținut, deoarece acest lucru îi va afecta longevitatea și fiabilitatea.

Instalarea și întreținerea corectă sunt esențiale pentru maximizarea caracteristicilor unui rezervor de compensare a azotului. Rezervoarele trebuie instalate corect în conformitate cu instrucțiunile producătorului și standardele din industrie. Trebuie efectuate activități regulate de inspecție și întreținere, cum ar fi verificarea scurgerilor, asigurarea funcționalității supapelor și evaluarea nivelurilor de presiune, pentru a identifica orice probleme sau deteriorări potențiale. Trebuie luate măsuri prompte și adecvate pentru a rezolva orice problemă, pentru a preveni întreruperea sistemului și a menține eficacitatea rezervorului.

Performanța generală a unui rezervor de compensare a azotului este afectată de diversele sale caracteristici, care sunt determinate în principal de cerințele specifice ale sistemului de azot. O înțelegere aprofundată a acestor caracteristici permite selectarea, instalarea și întreținerea corectă a rezervorului, rezultând un sistem de azot eficient și fiabil.

În concluzie, caracteristicile unui rezervor de compensare a azotului, inclusiv dimensiunea, presiunea nominală, materialele și designul, afectează semnificativ performanța sa într-un sistem de azot. Luarea în considerare corectă a acestor caracteristici asigură că rezervorul are o dimensiune corespunzătoare, este capabil să reziste la presiune, este construit din materiale rezistente la coroziune și are o structură bine proiectată. Instalarea și întreținerea regulată a unui rezervor de stocare sunt la fel de importante pentru a maximiza eficiența și eficacitatea acestuia. Prin înțelegerea și optimizarea acestor caracteristici, rezervoarele de compensare a azotului pot contribui la succesul general al sistemului de azot.

Aplicații ale produsului

Utilizarea rezervoarelor de compensare cu azot (N₂) este esențială în procesele industriale în care controlul presiunii și temperaturii este critic. Concepute pentru a regla fluctuațiile de presiune și a asigura un flux stabil de gaz, rezervoarele de compensare cu azot joacă un rol cheie într-o varietate de aplicații în industrii precum cea chimică, farmaceutică, petrochimică și de producție.

Funcția principală a unui rezervor tampon cu azot este de a stoca azotul la un anumit nivel de presiune, de obicei peste presiunea de funcționare a sistemului. Azotul stocat este apoi utilizat pentru a compensa scăderile de presiune care pot apărea din cauza modificărilor cererii sau a modificărilor alimentării cu gaz. Prin menținerea unei presiuni stabile, rezervoarele tampon facilitează funcționarea continuă a sistemului, prevenind orice întreruperi sau defecte în producție.

Una dintre cele mai importante aplicații ale rezervoarelor de compensare a azotului este în producția de substanțe chimice. În această industrie, controlul precis al presiunii este esențial pentru asigurarea unor reacții chimice sigure și eficiente. Rezervoarele de compensare integrate în sistemele de procesare chimică ajută la stabilizarea fluctuațiilor de presiune, reducând astfel riscul de accidente și asigurând o producție constantă. În plus, rezervoarele de compensare oferă o sursă de azot pentru operațiunile de acoperire, unde îndepărtarea oxigenului este esențială pentru a preveni oxidarea sau alte reacții nedorite.

În industria farmaceutică, rezervoarele de compensare a azotului sunt utilizate pe scară largă pentru a menține condiții de mediu precise în camere sterile și laboratoare. Aceste rezervoare oferă o sursă fiabilă de azot pentru o varietate de scopuri, inclusiv purificarea echipamentelor, prevenirea contaminării și menținerea integrității produsului. Prin gestionarea eficientă a presiunii, rezervoarele de compensare a azotului contribuie la controlul general al calității și la conformitatea cu reglementările din industrie, ceea ce le face un atu important în producția farmaceutică.

Instalațiile petrochimice implică manipularea unor cantități mari de substanțe volatile și inflamabile. Prin urmare, siguranța este crucială pentru astfel de instalații. Rezervoarele de compensare cu azot sunt utilizate aici ca măsură de precauție împotriva exploziei sau incendiului. Prin menținerea unei presiuni constant mai ridicate, rezervoarele de compensare protejează echipamentele de proces de potențialele daune cauzate de schimbările bruște ale presiunii sistemului.

Pe lângă industriile chimice, farmaceutice și petrochimice, rezervoarele de compensare a azotului sunt utilizate pe scară largă în procesele de fabricație care necesită un control precis al presiunii, cum ar fi producția auto, procesarea alimentelor și băuturilor și aplicațiile aerospațiale. În aceste industrii, rezervoarele de compensare a azotului ajută la menținerea unei presiuni constante în diverse sisteme pneumatice, asigurând funcționarea neîntreruptă a utilajelor și uneltelor critice.

Atunci când se selectează un rezervor de compensare a azotului pentru o anumită aplicație, trebuie luați în considerare mai mulți factori. Acești factori includ capacitatea necesară a rezervorului, intervalul de presiune și materialele de construcție. Este important să se selecteze un rezervor care să poată satisface în mod adecvat nevoile de debit și presiune ale sistemului, luând în considerare și factori precum rezistența la coroziune, compatibilitatea cu mediul de operare și conformitatea cu reglementările.

În concluzie, rezervoarele de compensare a azotului sunt o componentă indispensabilă într-o varietate de aplicații industriale, oferind stabilitatea presiunii atât de necesară pentru a asigura operațiuni sigure și eficiente. Capacitatea sa de a compensa fluctuațiile de presiune și de a oferi un flux constant de azot îl face un atu vital în industriile în care controlul precis și fiabilitatea sunt critice. Investind în rezervorul de compensare a azotului potrivit, companiile pot crește eficiența operațională, pot reduce riscurile și pot menține integritatea producției, contribuind în cele din urmă la succesul general în mediul industrial competitiv de astăzi.

Fabrică

Locul de plecare

Loc de producție

| Parametri de proiectare și cerințe tehnice | ||||||||

| număr de serie | proiect | recipient | ||||||

| 1 | Standarde și specificații pentru proiectare, fabricație, testare și inspecție | 1. GB/T150.1~150.4-2011 „Recipiente sub presiune”. 2. TSG 21-2016 „Reglementări privind supravegherea tehnică de siguranță pentru recipientele sub presiune staționare”. 3. NB/T47015-2011 „Reglementări privind sudarea recipientelor sub presiune”. | ||||||

| 2 | presiune de proiectare MPa | 5.0 | ||||||

| 3 | presiunea de lucru | MPa | 4.0 | |||||

| 4 | temperatura setată ℃ | 80 | ||||||

| 5 | Temperatura de funcționare ℃ | 20 | ||||||

| 6 | mediu | Aer/Netoxic/Grupul al doilea | ||||||

| 7 | Materialul componentei principale de presiune | Calitatea și standardul plăcii de oțel | Q345R GB/T713-2014 | |||||

| verificați din nou | / | |||||||

| 8 | Materiale de sudură | sudarea cu arc scufundat | H10Mn2+SJ101 | |||||

| Sudare cu arc metalic gazos, sudare cu arc cu argon și tungsten, sudare cu arc cu electrod | ER50-6,J507 | |||||||

| 9 | Coeficientul de sudură | 1.0 | ||||||

| 10 | Fără pierderi detectare | Conector de îmbinare tip A, B | NB/T47013.2-2015 | 100% cu raze X, clasa II, tehnologie de detectare clasa AB | ||||

| NB/T47013.3-2015 | / | |||||||

| Îmbinări sudate de tip A, B, C, D, E | NB/T47013.4-2015 | Inspecție 100% cu particule magnetice, grad | ||||||

| 11 | Toleranță de coroziune mm | 1 | ||||||

| 12 | Calculați grosimea în mm | Cilindru: 17,81 Chiulasă: 17,69 | ||||||

| 13 | volum complet m³ | 5 | ||||||

| 14 | Factor de umplere | / | ||||||

| 15 | tratament termic | / | ||||||

| 16 | Categorii de containere | Clasa a II-a | ||||||

| 17 | Cod și grad de proiectare seismică | nivelul 8 | ||||||

| 18 | Codul de proiectare a încărcării vântului și viteza vântului | Presiunea vântului 850Pa | ||||||

| 19 | presiunea de testare | Test hidrostatic (temperatura apei nu mai mică de 5°C) MPa | / | |||||

| Test de presiune a aerului în MPa | 5,5 (Azot) | |||||||

| Test de etanșeitate la aer | MPa | / | ||||||

| 20 | Accesorii și instrumente de siguranță | manometru | Cadran: 100 mm Interval: 0~10 MPa | |||||

| supapă de siguranță | presiune de setare: MPa | 4.4 | ||||||

| diametru nominal | DN40 | |||||||

| 21 | curățarea suprafețelor | JB/T6896-2007 | ||||||

| 22 | Durata de viață proiectată | 20 de ani | ||||||

| 23 | Ambalare și expediere | Conform reglementărilor NB/T10558-2021 „Acoperirea recipientelor sub presiune și ambalarea transportului” | ||||||

| „Notă: 1. Echipamentul trebuie să fie împământat eficient, iar rezistența de împământare trebuie să fie ≤10 Ω. 2. Acest echipament este inspectat periodic în conformitate cu cerințele TSG 21-2016 „Reglementări de supraveghere tehnică a siguranței pentru recipientele sub presiune staționare”. Când cantitatea de coroziune a echipamentului atinge valoarea specificată în desen în timpul utilizării echipamentului, acesta va fi oprit imediat. 3. Orientarea duzei este privită în direcția A.” | ||||||||

| Masă cu duze | ||||||||

| simbol | Dimensiune nominală | Dimensiunea standard a conexiunii | Tipul suprafeței de conectare | scop sau nume | ||||

| A | DN80 | HG/T 20592-2009 WN80(B)-63 | Radiofrecvență | admisie de aer | ||||

| B | / | M20×1,5 | Model de fluture | Interfață manometru | ||||

| ( | DN80 | HG/T 20592-2009 WN80(B)-63 | Radiofrecvență | ieșire de aer | ||||

| D | DN40 | / | sudare | Interfața supapei de siguranță | ||||

| E | DN25 | / | sudare | Evacuare canalizare | ||||

| F | DN40 | HG/T 20592-2009 WN40(B)-63 | Radiofrecvență | gura termometrului | ||||

| M | DN450 | HG/T 20615-2009 S0450-300 | Radiofrecvență | gură de canal | ||||